Hallo

daar,

doe-het-zelvers,

makers

en

professionals

in

de

maakindustrie!

Laten

we

het

hebben

over

iets

dat

je

elke

dag

ziet,

maar

waar

je

waarschijnlijk

nooit

bij

stilstaat:

geverfde

metalen

onderdelen.

Van

de

strakke

afwerking

op

de

deurgreep

van

je

auto

tot

de

kleurrijke

behuizing

van

het

favoriete

speelgoed

van

je

kind,

die

perfecte

verflaag

wordt

niet

altijd

aangebracht

met

een

kwast

of

een

spuitpistool.

Vaak

gebeurt

de

echte

magie

voordat

de

verf

er

überhaupt

aan

te

pas

komt.

Het

gebeurt

in

de

wereld

van

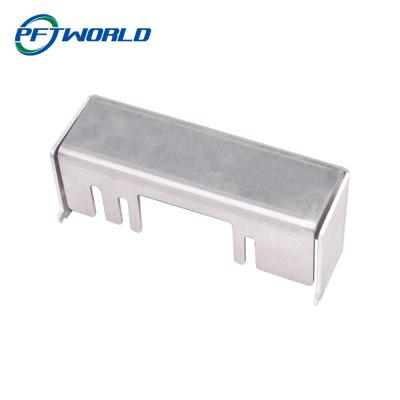

gestanste

onderdelen

met

een

geschilderd

oppervlak

is.

Allereerst,

waar

hebben

we

het

precies

over?

In

eenvoudige

termen

verwijst

"gestanste

onderdelen

met

een

geschilderd

oppervlak"

naar

metalen

componenten

die

worden

gevormd

door

een

stempelpers

en

specifiek

zijn

ontworpen

om

later

te

worden

geverfd.

Zie

het

zo:

-

Stansen:

Een

gigantische

machine

gebruikt

een

aangepaste

mal

(een

"matrijs")

om

een

platte

metalen

plaat

te

ponsen,

buigen

of

vormen

tot

een

specifiek

onderdeel.

Het

is

als

een

superkrachtige

koekjesuitsteker

voor

staal,

aluminium

of

messing.

-

Schilderoppervlak:

Dit

is

de

sleutel.

Het

onderdeel

is

niet

zomaar

een

vorm;

het

is

ontworpen

met

de

uiteindelijke

geschilderde

afwerking

in

gedachten.

Elke

curve,

elke

hoek

en

elk

oppervlak

is

ontworpen

om

verf

perfect

vast

te

houden.

Het

gaat

dus

niet

alleen

om

het

maken

van

een

onderdeel.

Het

gaat

om

het

maken

van

een

onderdeel

dat

een

perfect

canvas

voor

verf

is.

Waarom

is

dit

"canvas"

zo

belangrijk?

Je

kunt

niet

zomaar

verf

op

elk

metalen

oppervlak

smeren

en

hopen

op

het

beste.

Een

slecht

oppervlak

leidt

tot

een

slechte

verfbeurt

-

het

chipt,

pelt

af

en

ziet

er

verschrikkelijk

uit.

Dit

is

waarom

de

focus

op

het

gestanste

oppervlak

een

game-changer

is:

-

Soepele

werking:

Het

stempelproces

en

de

daaropvolgende

behandelingen

(zoals

slijpen

of

polijsten)

zorgen

ervoor

dat

het

oppervlak

vrij

is

van

hobbels,

putjes

en

ruwe

plekken.

Een

soepele

start

betekent

een

gladde,

glanzende

afwerking.

-

Schoon

schip:

Gestanste

onderdelen

worden

bijna

altijd

gereinigd

en

behandeld

voordat

ze

worden

geverfd.

Dit

omvat

processen

zoals

ontvetten

(om

oliën

te

verwijderen)

en

fosfateren

(wat

een

microscopische

laag

creëert

die

helpt

verf

als

lijm

te

laten

hechten).

Dit

voorkomt

dat

de

verf

afbladdert.

-

Duurzaamheid

waarop

je

kunt

vertrouwen:

Wanneer

verf

goed

hecht

op

een

perfect

voorbereid

oppervlak,

kan

het

eindproduct

de

elementen

weerstaan

-

regen,

zon,

krassen

en

dagelijkse

slijtage.

Daarom

is

dit

proces

cruciaal

voor

auto-

en

apparaatonderdelen.

Het

stempelverschil:

het

zit

allemaal

in

de

details

Wat

maakt

een

gestanst

onderdeel

een

betere

kandidaat

om

te

schilderen

dan,

zeg,

een

onderdeel

dat

op

een

andere

manier

is

gemaakt?

-

Consistentie

is

koning.

Een

stempelpers

produceert

duizenden

identieke

onderdelen.

Dit

betekent

dat

elk

onderdeel

exact

dezelfde

oppervlaktekwaliteit

heeft,

klaar

voor

de

verflijn.

Geen

verrassingen.

-

Complexe

vormen,

geen

probleem.

Stansen

kan

ingewikkelde

ontwerpen

creëren

met

strakke

bochten

en

complexe

geometrieën.

Een

goed

stempelproces

zorgt

ervoor

dat

zelfs

deze

lastige

gebieden

toegankelijk

zijn

en

goed

worden

voorbereid

voor

een

uniforme

verflaag.

-

Materiaalmeesterschap.

Stansen

werkt

met

metalen

die

erom

bekend

staan

goed

verf

te

kunnen

opnemen,

zoals

koudgewalst

staal

en

bepaalde

aluminiumlegeringen.

De

materiaalkeuze

maakt

deel

uit

van

de

algehele

strategie

voor

een

perfecte

afwerking.

Alles

samenbrengen

Dus,

de

volgende

keer

dat

je

de

onberispelijke,

duurzame

verf

op

een

product

bewondert,

onthoud

dan:

de

eer

gaat

niet

alleen

naar

de

verf

zelf

of

de

schilder.

Een

groot

deel

van

dat

succes

komt

van

de

onbezongen

held

-

het

zorgvuldig

voorbereide

gestanste

onderdeel

eronder.

Het

is

een

perfect

partnerschap:

stansen

creëert

de

perfecte

vorm

en

schilderen

zorgt

voor

de

mooie,

beschermende

functie.

Op

zoek

naar

betrouwbare,

schilderklaar

gestanste

onderdelen

voor

uw

project

of

productielijn? Samenwerken

met

ons

is

de

moeite

waard.

|

|

CNC

draaien,

CNC

frezen,

lasersnijden,

buigen,

spinnen,

draadsnijden,

stansen,

vonkverspanen

(EDM),

spuitgieten,

3D-printen,

Rapid

Prototype,

mallen

etc.

|

|

|

Aluminium:

2000

serie,

6000

serie,

7075,

5052,

etc.

|

|

Roestvrij

staal:

SUS303,

SUS304,

SS316,

SS316L,

17-4PH,

etc.

|

|

Staal:

1214L/1215/1045/4140/SCM440/40CrMo,

etc.

|

|

Messing:

260,

C360,

H59,

H60,

H62,

H63,

H65,

H68,

H70,

Brons,

Koper

|

|

Titanium:

Grade

F1-F5

|

|

Kunststof:

Acetaal/POM/PA/Nylon/PC/PMMA/PVC/PU/Acryl/ABS/PTFE/PEEK

etc.

|

|

|

Geanodiseerd,

gestraald,

zeefdruk,

PVD-coating,

zink/nikkel/chroom/titanium-coating,

borstelen,

schilderen,

poedercoaten,

passiveren,

elektroforese,

elektrolytisch

polijsten,

kartelen,

laser/etsen/graveren

etc.

|

|

|

±0,002

~

±0,005

mm

|

|

|

Min

Ra

0,1~3,2

|

|

CERTIFICAAT

|

ISO9001:2015,AS9100D,ISO13485:2016,ISO45001:2018,IATF16949:2016,ISO14001:2015,ROSH,CE

etc.

|

FAQ

1.

Bent

u

een

fabrikant

of

een

handelsonderneming?

Wij

zijn

een

fabriek

gevestigd

in

Shenzhen,

China,

met

20

jaar

rijke

ervaring,

met

een

oppervlakte

van

6000

vierkante

meter.

Complete

faciliteiten,

waaronder

3D-kwaliteitsinspectieapparatuur,

ERP-systeem

en

40

machines.

Indien

nodig

kunnen

wij

u

voorzien

van

materiaalcertificaten,

steekproefsgewijze

kwaliteitsinspectie

en

andere

rapporten.

2.

Hoe

krijg

ik

een

offerte?

Gedetailleerde

tekeningen

(PDF/STEP/IGS/DWG...),

inclusief

kwaliteit,

leverdatum,

materialen,

kwaliteit,

hoeveelheid,

oppervlaktebehandeling

en

andere

informatie.

3.

Kan

ik

een

offerte

krijgen

zonder

tekeningen?

Kan

uw

engineeringteam

voor

mijn

creativiteit

tekenen?

Natuurlijk,

we

ontvangen

ook

graag

uw

monsters,

foto's

of

gedetailleerde

maatschetsen

voor

een

nauwkeurige

offerte.

4.

Kunt

u

monsters

leveren

vóór

massaproductie?

Natuurlijk,

de

monsterkosten

zijn

noodzakelijk.

Indien

mogelijk

worden

deze

terugbetaald

tijdens

de

massaproductie.

5.

Wat

is

de

leverdatum?

Over

het

algemeen

duurt

het

monster

1-2

weken

en

de

batchproductie

3-4

weken.

6.

Hoe

controleert

u

de

kwaliteit?

(1)

Materiaalinspectie

-

Controleer

de

materiaaloppervlakken

en

geschatte

afmetingen.

(2)

Eerste

inspectie

van

de

productie

-

zorg

voor

kritische

afmetingen

in

massaproductie.

(3)

Steekproefsgewijze

inspectie

-

controleer

de

kwaliteit

vóór

levering

aan

het

magazijn.

(4)

Inspectie

vóór

verzending

-

100%

inspectie

door

QC-assistent

vóór

verzending.

7.

After-sales

serviceteam

Als

u

problemen

heeft

na

ontvangst

van

het

product,

kunt

u

binnen

een

maand

feedback

geven

via

spraakoproep,

videoconferentie,

e-mail,

etc.

Ons

team

zal

u

binnen

een

week

oplossingen

bieden.