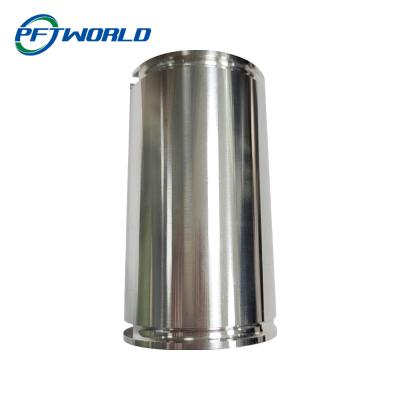

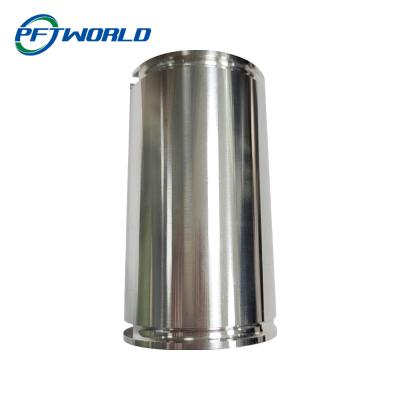

Op maat CNC bewerkte aluminium onderdelen met ±0,01 mm tolerantie voor automotive toepassingen met behulp van 6061 aluminium

Jun 30, 2025

14 keer bekeken

Chat nu

# ±0

# 01 mm tolerantie CNC-gefreesde aluminium onderdelen

# 6061 Aluminium precisie bewerkte componenten

Custom CNC Precision Machining Parts. Aluminium en staal fabrikant

Custom CNC precisiebewerkingsonderdelen worden vervaardigd voor toepassingen die strakke toleranties, stabiele materiaalprestaties en herhaalbare kwaliteit vereisen.Met behulp van geavanceerde CNC-frees- en draaiprocessenWe produceren metalen onderdelen voor auto's, industriële apparatuur, elektronica en mechanische systemen.

CNC-bewerkingsvermogen

Specificatie

Detail

Tolerantie

±0,01 mm voor onderdelen van aluminium, ±0,02 mm voor onderdelen van staal

Bewerkingsprocessen

CNC-frees, CNC-draaien, meerassig bewerken

Maximale deelgrootte

200 cm

Productievolume

Prototype, kleine batch en middelgrote bestellingen

Materiaal dat wij bewerken

Aluminium: 6061, 7075

Roestvrij staal: 303, 304, 316

Koolstofstaal

met een gewicht van niet meer dan 10 kg

met een gewicht van niet meer dan 10 kg

Overzicht van het bewerkingsproces

CNC-freeswerk

CNC-frees is geschikt voor onderdelen met complexe geometrieën, vlakke oppervlakken, zakken en structurele kenmerken.

CNC-draaien

CNC-draaien is ideaal voor cilindrische componenten zoals assen, busjes en connectoren, die uitstekende concentriciteit en oppervlakteafwerking bieden.

Opties voor oppervlakteafwerking

De oppervlakte wordt gewerkt om de corrosiebestendigheid, het uiterlijk en de functionele prestaties te verbeteren.

Anodisatie

Poedercoating

Zandstoten

Polieren

Platering

Passivatie

Toepassingen in de industrie

Automobiele onderdelen waarvoor dimensie stabiliteit vereist is

Industriële machines en automatiseringssystemen

elektrische behuizingen en delen voor warmteafvoer

Vervaardiging uit produkten bedoeld bij post 8402

Kwaliteitscontrole en -inspectie

De kwaliteitscontrole is geïntegreerd in het gehele CNC-bewerkingsproces om dimensie-nauwkeurigheid en consistentie te garanderen.

Inspectie van inkomend materiaal

Dimensionale controles tijdens het proces

Eindinspectie met kalipers, micrometers en CMM

Inspectierapporten beschikbaar op verzoek

Kostenfactoren en ontwerp aanbevelingen

De kosten van CNC-bewerking worden beïnvloed door het type materiaal, de tolerantievereisten, de complexiteit van de onderdelen en de orderhoeveelheid.

Ontwerp aanbevelingen

Vermijd onnodig strakke toleranties

Gebruik waar mogelijk standaard materialen

Verminder diepe zakken en scherpe binnenhoeken

Vaak gestelde vragen

Wat is uw gemiddelde doorlooptijd?

De bestellingen voor prototypes worden meestal in 5-7 dagen voltooid, afhankelijk van de complexiteit van het onderdeel.

Ondersteunt u lage MOQ bestellingen?

Ja, we ondersteunen prototype en kleine batch productie.

Kunt u volgens tekeningen of monsters vervaardigen?

Ja, de productie kan gebaseerd zijn op technische tekeningen of fysieke monsters.

Als u op zoek bent naar een betrouwbare fabrikant van CNC-bewerkingsonderdelen, kunt u uw tekeningen voor technische evaluatie en offerte aan ons sturen.

Leer meer →

-

Op maat CNC bewerkte aluminium onderdelen met ±0,01 mm tolerantie voor automotive toepassingen met behulp van 6061 aluminium

Bekijk details -

Nitronic 60 corrosiebestendige bewerkte onderdelen

Bekijk details -

Douaneprecisie CNC die Delen machinaal bewerken die Truning-de Metaaldienst Productie malen

Bekijk details -

PFT-ODM OEM Aluminium Gedraaide Delen, Oppoetsende CNC die de Prototypedienst machinaal bewerken

Bekijk details -

CNC Staal Lineaire Actuator Schuif, ISO9001-Lineair de Motiespoor van het Bladmetaal

Bekijk details -

HGR15 de Schuifspiegel van de roestvrij staal Lineaire Gids het Oppoetsen Oppervlakte

Bekijk details -

CNC-draaien en frezen van onderdelen van roestvrij staal

Bekijk details