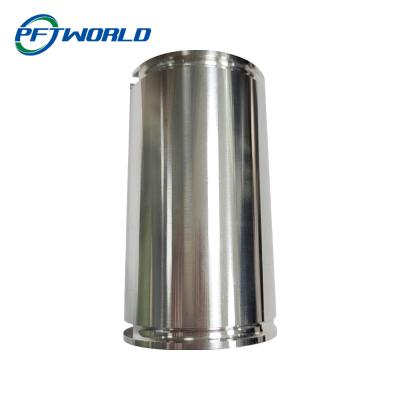

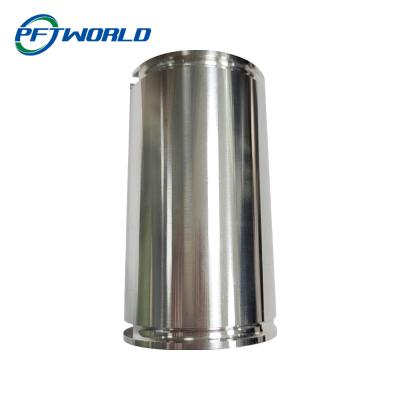

Op maat gemaakte zwarte geanodiseerde aluminium-draai- en afwerkingsdelen van aluminium

Jun 30, 2025

13 keer bekeken

Chat nu

De volledige gids voor het bewerken van zwart geanodiseerd aluminium: van leeg tot afgewerkt onderdeel

Zwarte geanodiseerde aluminium onderdelen zijn alomtegenwoordig in premium consumentenelektronica, ruimtevaartassemblages en automobielbekleding vanwege hun slanke uitstraling en verbeterde duurzaamheid.Het succesvol bewerken van deze onderdelen, zowel voor als na de anodisering, vereist specifieke strategieën om zowel de dimensie-nauwkeurigheid als de integriteit van het harde materiaal te behouden., decoratieve coating.

Uit het oogpunt van de productie vormt zwart geanodiseerd aluminium een dubbele uitdaging: de zachte, gummi-achtige aard van de basis-aluminiumlegeringen tijdens de eerste bewerking,en de extreme hardheid en breekbaarheid van de geanodiseerde laag tijdens de afwerking na het procesDeze gids bevat een praktische, in de werkplaats geteste werkstroom voor de productie van hoge precisie van zwarte geanodiseerde componenten, gebaseerd op werkelijke productiegegevens.

Stap-voor-stap productiewerkvloei voor zwarte geanodiseerde aluminiumonderdelen

De keuze vanwanneerHet is van cruciaal belang om vóór of na de precisiebewerking te anodiseren en om de gehele processtroom te bepalen.

1. Materiaalselectie en bewerking van de anodisatie (ruwmaken)

Voor onderdelen waarbij het geanodiseerde oppervlak geen belasting draagt of nauwkeurig past, bewerking van bulkmateriaalvoorheenAnodisatie is standaard.

H3: Praktische installatie- en bewerkingsparameters voor aluminium (bijv. 6061-T6)

Werktuig:Scherpe, gepolijste karbiderendmolen met fluiten (3-fluiten voor afwerking) ter voorkoming van het smeren van het materiaal.

Koelmiddel:Gebruik een overvloed aan koelvloeistof om chips te evacueren en te voorkomen dat er een rand opbouwt, wat leidt tot een slechte oppervlakteafwerking.

Werkelijke winkelparameters (voor ruwmaken):

Spindelsnelheid:12,000 - 18,000 RPM

Voedingspercentage:1,500 - 2500 mm/min

Diepte van het snijden:0.5 - 2,0 mm (radial), 0,2 - 0,5 mm (axial)

Oppervlakte finish doel:Het doel is om een gelijkmatige Ra 1,6 - 3,2 μm te verkrijgen. Schrammen of gereedschapsplakken worden door het anodisatieproces benadrukt en vergroot.

Pro-tips:Als het onderdeel een montage na anodisering vereist (bijv. press-fit lagers), moet de bijbehorende boor worden bewerk0.02-0.05mm ondergrootDe anodische laag brengt het naar de definitieve dimensie.

2Het anodisatieproces: specificatie voor machinisten

Een duidelijke communicatie met uw anodiseringsleverancier is essentieel om ervoor te zorgen dat de afwerking voldoet aan de technische eisen.

H3: Belangrijkste specificaties voor anodisatie

Type: Type II (dekoratief)voor de meeste toepassingen, ofType III (hardcoat)voor extreme slijtvastheid.

Dikte:Typisch 0,5 - 1,0 mil (12,7 - 25,4 μm) voor type II. Specificeer "Minimum" en "Maximum" om de dimensionale groei te controleren.

Kleurstof:Specificeer "True Black" of "Jet Black". Om de kleur consistent te houden, moet de consistentie van de verfpartij tussen de partijen worden gevraagd.

Verzegeling: Warm DI waterzegelofMiddeltemperatuurzegelDe afdichting met nikkelacetaat biedt de beste corrosiebestendigheid.

Critisch gegevenspunt:De anodische laag groeitongeveer 50% inen50% vanVoor een laag met een dikte van 25 μm (0,001") moet een~ 12,5 μm (0.0005") groei op elk blootgesteld oppervlakDit moet worden meegerekend in de toleranties voor de anodisering.

3.Bewerking en afwerking na het anodiseren

Het bewerken van de harde anodische laag vereist een geheel andere aanpak om scheuren of delaminatie van de coating te voorkomen.

H3: Gereedschap en strategie voor post-anodiseringswerkzaamheden

Werktuig:Gebruik scherp.gereedschappen met een diamantcoating of met polykristallijn diamant (PCD)Carbide zal snel slijten.

Operatie:Het doel is het anodiseren van specifieke gebieden (bijv. elektrische contactpunten, afdichtingsoppervlakken) zonder het zachte substraat te snijden.

Werkplaatsparameters (voor de-anodisering):

Spindelsnelheid:6,000 - 10.000 RPM

Voedingspercentage:100 - 300 mm/min

Diepte van het snijden: 00,01 - 0,05 mm(Net genoeg om de anodische laag schoon te doorboren).

3: Het grootste probleem en de oplossing

Probleem:Splitsing of "afvlokken" aan de rand van bewerkte onderdelen bij het doorbreken van de harde geanodiseerde laag in het zachte aluminium.

OplossingGebruikKlimfreesen een gereedschapspad datde snee door de geanodiseerde rand naar buitenDit scheert de bekleding schoon.

4. Kwaliteitscontrole en testen

De laatste inspectie zorgt ervoor dat de geanodiseerde coating aan zowel esthetische als functionele normen voldoet.

H3: Essentiële kwaliteitscontroles

Beschermingsdikte:Controleer met een draaikolk of magnetische inductiemeter.

Adhesieproef:Gebruik een kruisluik snijmachine en tape volgens ASTM D3359.

Kleurvastheid:Uitvoering van eenlichtbestendigheidstest(blootstelling aan UV) en eenwrijvingstestmet een nat doek om te controleren op bloeden.

Elektrische isolatie:Voor niet-geleidende vereisten, controleer met een multim

Leer meer →

-

Op maat gemaakte zwarte geanodiseerde aluminium-draai- en afwerkingsdelen van aluminium

Bekijk details -

Douaneprecisie CNC die Delen machinaal bewerken die Truning-de Metaaldienst Productie malen

Bekijk details -

PFT-ODM OEM Aluminium Gedraaide Delen, Oppoetsende CNC die de Prototypedienst machinaal bewerken

Bekijk details -

CNC Staal Lineaire Actuator Schuif, ISO9001-Lineair de Motiespoor van het Bladmetaal

Bekijk details -

HGR15 de Schuifspiegel van de roestvrij staal Lineaire Gids het Oppoetsen Oppervlakte

Bekijk details -

CNC-draaien en frezen van onderdelen van roestvrij staal

Bekijk details -

Precisie Kleine CNC Draaiende Precisiedelen ISO9001 Tolerantie 0.010.05mm

Bekijk details