Industriële

MVR-verdamper

-

Zero

Liquid

Discharge

voor

Suiker

&

Zetmeelsiroop

Engineer-to-order

Mechanical

Vapor

Recompression

(MVR)

verdamper

voor

suiker,

melasse

en

zetmeelsiroop

concentratie

met

geïntegreerde

Zero

Liquid

Discharge

(ZLD)

opties.

Het

systeem

recyclet

latente

warmte

door

secundaire

damp

mechanisch

te

comprimeren,

en

levert

lage

OPEX,

stabiele

°Bx/DS

controle,

en

minimaal

effluent

voor

duurzame

werking.

Belangrijkste

Voordelen

-

Energie-efficiëntie:

Elektrische

MVR

vermindert

het

gebruik

van

verse

stoom

na

de

opstart.

-

Productkwaliteit:

Vacuüm/lage

ΔT

verdamping

beschermt

kleur,

smaak

en

DE;

strakke

°Bx/vaste

stof

controle.

-

ZLD-gereedheid:

Condensaatpolijsting

voor

hergebruik;

concentraat

geleid

naar

kristallisator/droger

voor

vaste

stof

afvoer.

-

Hygiënisch

Ontwerp:

RVS

voor

voedselcontact,

afvoersystemen,

optioneel

CIP/SIP.

-

Hoge

Beschikbaarheid:

24/7

automatische

werking

met

redundantie

en

voorspellende

fouling

monitoring.

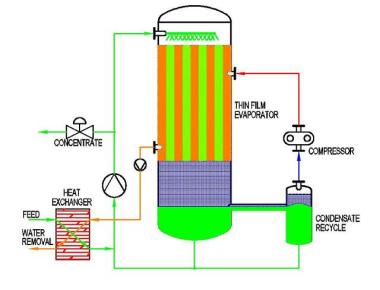

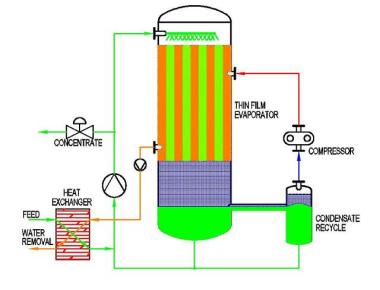

Proces

&

Thermische

Economie

Secundaire

damp

wordt

mechanisch

gecomprimeerd

om

de

verzadigingstemperatuur

te

verhogen

en

hergebruikt

als

verwarmingsmedium.

Geoptimaliseerd

Δ

T/LMTD,

verblijftijd

en

circulatie

behouden

sucrose/inversie

balans

en

DE,

terwijl

diepe

concentratie

mogelijk

wordt

gemaakt

voor

siroopafwerking

en

ZLD-schema's.

Materialen

&

Hygiëne

Bevochtigde

delen

in

SS316L/duplex

(elektropolijsten

op

aanvraag);

sanitaire

aansluitingen,

food-grade

elastomeren,

schuine/afvoerpijpen;

gevalideerd

CIP/SIP

ter

ondersteuning

van

HACCP/ISO

22000.

Procesoverzicht

--

Suiker

&

Zetmeelsiroop

ZLD

-

Voorbereiding

voeding:

klaring/filtratie,

pH-aanpassing,

ontgassing

om

kleurvorming

en

aanslag

te

minimaliseren.

-

MVR-verdamping

(vacuüm):

vallende

film/gedwongen

circulatie

met

strakke

ΔT

voor

zachte,

efficiënte

concentratie.

-

Condensaatpolijsting:

filters/RO/AC

om

te

voldoen

aan

hergebruik

(proces/CIP)

of

afvoerlimieten.

-

Afwerking/ZLD:

siroop

naar

doel

°Bx/DS;

moederloog

naar

kristallisator/centrifuge/droger

voor

vaste

stof

afvoer.

-

Automatisering:

PLC/HMI-recepten

voor

gewas/seizoensvariabiliteit,

alarmvergrendelingen,

historian,

ondersteuning

op

afstand.

Belangrijkste

Componenten

-

MVR-verdamper

(vallende

film

/

gedwongen

circulatie)

met

damp-vloeistofscheider

-

Mechanische

dampcompressor

(turbo/Roots)

met

VFD

-

Voorverwarmers,

hoofdverwarmer,

condensors,

vacuüm/NCG-behandeling

-

PLC/HMI/SCADA;

instrumenten

(T/P/flow/cond/level/°Bx

of

DS)

-

CIP/SIP-skid;

condensaatpolijstfilters/RO;

optionele

aroma-opvang

Prestaties

&

Dimensionering

|

Parameter

|

Typisch

Bereik*

|

|

Werking

|

Continu,

24/7

|

|

Elektrisch

gebruik

(MVR)

|

~15-40

kWh

per

ton

verdampend

water

(afhankelijk

van

de

taak/CR)

|

|

Producttemperatuur

|

Lage-temperatuur

vacuümtaak

om

kleur/DE

te

beschermen

en

inversie

te

verminderen

|

|

Suikersiroop

(°Bx)

|

bijv.

60-75

°Bx;

strakkere

specificatie

via

inline

°Bx/viscositeitscontrole

|

|

Zetmeelsiroop

(DS/DE)

|

bijv.

70-85%

DS;

DE

behouden

met

zachte

ΔT

en

verblijftijd

|

|

Condensaatkwaliteit

|

Gepolijst

voor

hergebruik

(proces/CIP)

per

site-standaarden

|

|

Materialen

|

SS316L/duplex;

Ti/Hastelloy

beschikbaar

voor

corrosieve

stoffen

|

*Prestaties

zijn

afhankelijk

van

de

voedselsamenstelling,

viscositeit/fouling

neiging,

compressieverhouding

en

warmtewisselaarontwerp.

FAQ

Kan

één

lijn

zowel

suiker-

als

zetmeelsiroop

verwerken?

Ja

--

op

recept

gebaseerde

setpoints

(ΔT,

verblijftijd,

druk)

en

sanitaire

omschakeling

maken

multi-productbewerking

mogelijk.

Hoe

wordt

de

productkwaliteit

beschermd?

Vacuümkoken

verlaagt

de

temperatuur;

uniforme

dunne

film

en

strakke

ΔT

minimaliseren

kleurvorming

en

inversie/degradatie.

Hoe

integreert

ZLD?

Condensaat

wordt

gepolijst

voor

hergebruik;

moederloog

gaat

naar

kristallisatie,

centrifugatie

en

drogen

voor

vaste

stof

afvoer.

Toepassing